-

+86-13825713158

- zeke@tkmachinetool.com

-

№ 26-5, улица Юйчэн, город Чанань, город Дунгуань, провинция Гуандун

+86-13825713158

№ 26-5, улица Юйчэн, город Чанань, город Дунгуань, провинция Гуандун

2025-09-23

1.Определение CNC токарного станка (определение)

2.Классификация по конструктивному устройству (структурная классификация)

3.Классификация по типу обрабатываемых деталей (классификация по типу обработки)

4.Классификация по моделям (типам оборудования) (модельная классификация)

5.Назначение оборудования (области применения станка)

6.Назначение обрабатываемых деталей (назначение изготавливаемых деталей)

Преимущества:

• По сравнению с традиционными обычными токарными станками, CNC токарные станки обладают более высокой точностью (повторная позиционная точность достигает микронного уровня), большей производительностью (автоматизация снижает ручное вмешательство) и большей гибкостью (благодаря изменению программы можно быстро переключаться на обработку различных деталей). Они подходят для массового производства или изготовления высокоточных деталей.

• Проще говоря, CNC токарный станок — это эффективное и высокоточное **«автоматизированное обрабатывающее оборудование» современной обрабатывающей промышленности, которое широко применяется в таких отраслях, как автомобилестроение, авиация, электроника и литьё под давлением (производство пресс-форм).

Классификация по конструктивной форме:

Горизонтальные CNC токарные станки: шпиндель расположен горизонтально (наиболее распространённый тип), подходят для обработки средних и крупных деталей, обеспечивают высокую устойчивость (например, серия CK61).

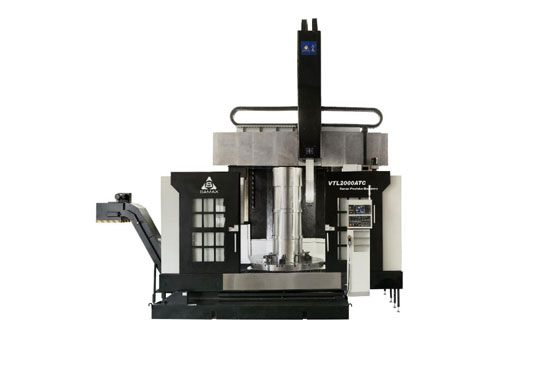

Вертикальные CNC токарные станки: шпиндель расположен вертикально, подходят для обработки низких и широких деталей с малым соотношением высоты к диаметру (например, крупные фланцы, диски). Обеспечивают удобство удаления стружки, но жёсткость конструкции немного ниже, чем у горизонтальных.

Токарный станок с ЧПУ с горизонтальной (плоской) станиной:

Имеют **«горизонтально-консольную» конструкцию**, при которой станина соединена с основанием только через нижнюю часть. Такая схема обеспечивает более простую конструкцию, но в сравнении с наклонной станиной может уступать по жёсткости и устойчивости, особенно при обработке тяжёлых или длинных деталей.

Прочность обработки (жёсткость при резании):

Проблема станков с плоской (горизонтальной) станиной заключается в следующем: при выполнении вертикальной (перпендикулярной) резки, сила резания (особенно радиальная составляющая) действует напрямую в «слабом радиальном направлении» заготовки. Например, при обработке длинных тонких валов радиальная сила может вызвать искривление (прогиб) заготовки, что в итоге снижает точность обработки (например, приводит к превышению допусков по цилиндрическости).

Однако при тяжёлой резке, особенно при обработке коротких и широких дисковых деталей, благодаря естественно прочной и простой конструкции, станки с плоской станиной, особенно с жёсткими направляющими (hard rail), обычно демонстрируют более высокую устойчивость и точность.

Пример:

При обработке длинного тонкого вала диаметром φ6 мм и длиной 110 мм (из стали 45#):

При использовании станка с плоской (горизонтальной) станиной радиальная сила резания составляет около 800 Н, что легко может вызвать изгиб и деформацию вала более чем на 0,1 мм.

При использовании станка со станиной, наклонённой под углом 45°, радиальная составляющая силы резания снижается до 300–400 Н, а деформация удерживается в пределах 0,03 мм, что обеспечивает повышение точности более чем в 3 раза.

Способность отвода стружки:

Станок с плоской (горизонтальной) станиной:

Зона резания расположена в горизонтальной плоскости, поэтому стружка легко накапливается под заготовкой, за защитным кожухом направляющих или вокруг резца. Для эффективного удаления стружки требуется принудительное охлаждение (например, с использованием высокого давления воды или воздуха). Если стружка не удаляется своевременно, она может быть повторно срезана резцом (явление «перерезания стружки»), что приводит к ухудшению шероховатости поверхности (например, повышению значения Ra) и даже к повреждению заготовки царапинами.

Станок со станиной, наклонённой под углом (наклонный станок):

Благодаря наклону станины, зона резания естественным образом формирует наклонный канал, направленный вниз. Стружка (особенно свёрнутая стружка из вязких материалов, таких как сталь и чугун, или крошечные частицы из алюминиевых сплавов) под действием силы тяжести самопроизвольно скатывается вниз в канавку для отвода стружки, расположенную у основания станины. Это практически исключает накопление стружки в зоне резания или на поверхности заготовки.

Классификация по типу направляющих (рельсов):

1. Станки с жёсткими (блочными) направляющими (Hard Rail Lathe):

Высокая жёсткость:

Имеют монолитную конструкцию без стыковых зазоров, способны выдерживать огромные радиальные силы резания и ударные нагрузки.

Скорость перемещения: относительно низкая.

Применение: Подходят для тяжёлой резки, снятия больших припусков, обработки крупногабаритных деталей, таких как крупные валы, фланцы, поковки (на этапах черновой и получистовой обработки).

Отрасли применения: Тяжёлое машиностроение, судостроение, ветроэнергетика, производство крупного промышленного оборудования.

2.Станки с линейными (роликовыми / качающимися) направляющими (Linear Rail Lathe):

Средняя жёсткость:

Имеют модульную (сборную) конструкцию с небольшими зазорами в стыках, менее устойчивы к ударным нагрузкам.

Скорость перемещения: высокая.

Применение: Подходят для обработки мелких и средних деталей, таких как компоненты для 3C-электроники, автомобильной промышленности, медицинского оборудования, прецизионных приборов.

Распространённость: На рынке линейные направляющие встречаются чаще, так как обеспечивают хороший баланс между производительностью и стоимостью, и используются в более широком спектре задач.

3.Станки с гидростатическими (жидкостно-упорными) направляющими (Hydrostatic Rail Lathe):

Очень высокая жёсткость:

• Благодаря масляной подушке (гидростатическому давлению), способны выдерживать огромные нагрузки (даже выше, чем у жёстких направляющих), включая обработку сверхтяжёлых деталей весом в сотни тонн.

Очень высокая точность:

• Отсутствие механического контакта и износа обеспечивает прецизионную стабильность — повторяемая позиционная точность до 0,0005 мм (микронный уровень).

Отсутствие нагрева:

• Так как движение осуществляется по жидкой смазке без трения, практически отсутствует тепловая деформация, что критично для сверхточной обработки.

Очень высокая стоимость:

• Требуется высокое давление гидросистемы (насос, фильтры, система контроля температуры масла), что делает стоимость таких станков в 3–5 раз выше, чем у станков с жёсткими направляющими.

• Применение: Используются в ультрапрецизионной обработке, где критичны максимальная точность и отсутствие вибраций, например, в аэрокосмической, оптической и научно-исследовательской отраслях.

Классификация по принципу обработки и конструктивному устройству:

CNC токарный станок с перемещением резца (инструмента):

Классификационное позиционирование:

• Это **«CNC токарный станок на основе конструкции с плоской (или наклонной) станиной, в котором подача осуществляется за счёт перемещения резца (инструмента)».

• Является самым базовым и универсальным типом CNC токарного станка для обработки валов,

• и соответствует тому, что обычно называют просто **«CNC токарным станком».

Включает в себя такие распространённые типы оборудования, как:

• CNC токарно-фрезерные центры ,

• Станки с револьверной головкой (револьверные токарные станки)

• Станки с линейным или блочным расположением резцов (параллельно-фрезерные / рядные станки, в том числе "параллельно-резцовые")

• Кулачковые автоматические токарные станки с перемещением резца (инструмента) .

• Такой тип станка широко применяется в массовом и среднесерийном производстве для обработки стандартных валов, дисков, втулок и других вращающихся деталей

CNC токарный станок с перемещением шпинделя (швейцарский кулачковый продольно-фрезерный автомат):

• Классификационное позиционирование:

• Это **«прецизионный CNC токарный станок на основе конструкции для продольной (осевой) подачи, в котором обработка осуществляется за счёт осевого перемещения заготовки (шпинделя)».

• Благодаря своему происхождению, изначально разработанному в Швейцарии для точной обработки мелких деталей часового и ювелирного производства, данный тип станка также часто называют «швейцарским токарным станком» (Swiss-type lathe).

• Является ключевым оборудованием для обработки высокоточных валов малого диаметра .

• Широко применяется в точном машиностроении, медицинской промышленности, часовом производстве и при изготовлении мелких прецизионных компонентов

| Категория классификации | Станок с подачей режущего инструмента (традиционный станок с ЧПУ、проходной станок) | Швейцарский автоматический токарный станок с ЧПУ(Швейцарский станок дляпроходной резки с ЧПУ) |

| Основная движущая логика | Подача режущего инструмента, неподвижная деталь (только вращение) | Станок с подачей заготовки (осевой подачей), фиксированный инструмент |

| Отраслевой эпитет | Обычный станок с ЧПУ, станок с ЧПУ “с подачей режущего инструмента” | Станки для продольной резки, станки с подвижной шпинделем, станки швейцарского типа |

| Категория принадлежности | Традиционный тип станков с ЧПУ с “главной подачей режущего инструмента” | Точные типы станков с ЧПУ, где "основная подача осуществляется заготовкой" |

| Тип обрабатываемых деталей | Короткие вращающиеся тела с диаметром больше длины (например, диски, фланцы, зубчатые колеса) | Детали с большим отношением диаметра к длине (например, валы двигателя, зубчатые валы, фланцевые валы) |

| Степень автоматизации | Использование гидравлических зажимов для обработки одиночных деталей, часто требуется много ручной работы, для малых станков также есть случаи использования вибрационных бункеров, манипуляторов или станков для подачи прутка | Практически все они оснащены автоматическими системами подачи материала (фидеры для полированных стержней или манипуляторами) и станками с вибрирующим диском для полностью автоматической обработки |

| Точность обработки | Общая точность - погрешность крупных деталей может достигать 0,1 мм, для малых станков может достигаться 0,01 мм | Высокая точность - обычные станки могут достигать точности 0,01 мм, а передовые - 0,005 мм |

Классификация по числу управляемых осей

2-осевые CNC токарные станки:

Управляют только осью X (радиальная подача) и осью Z (осевая подача).

Подходят для обработки простых вращающихся деталей, таких как гладкие валы, обычные диски и круги.

Обычно представлены в виде 15/20/25-й серий рядных CNC токарных станков.

3-осевые CNC токарные станки:

Представляют собой 2-осевые станки с добавлением оси C (вращение заготовки).

Позволяют выполнять индексацию (поворот на заданный угол) для обработки многогранных поверхностей,

а также в сочетании с силовой револьверной головкой (power turret) — реализовать простую фрезерную обработку (основа токарно-фрезерного комплекса).

5-осевые CNC токарные станки:

Включают основной шпиндель + дополнительный шпиндель (Z1/Z2), интегрированные с осями X1/X2, Y1, а также ось C (вращение шпинделя, которая обычно не учитывается отдельно).

Позволяют обрабатывать сложные криволинейные поверхности, такие как рабочие колёса турбин (импеллеры), профили со сложной геометрией.

Относятся к высокотехнологичному оборудованию для комплексной (многооперационной) обработки.

Кроме того, существуют редкие 6-осевые, 7-осевые и 9-осевые CNC токарные станки, которые представляют собой 5-осевые машины с добавлением дополнительных управляемых осей для ещё большей функциональности и сложности обработки.

Классификация по функциональному назначению:

Кулачковый автоматический токарный станок:

• Позволяет выполнять обработку одновременно пятью резцами, что обеспечивает высокую производительность.Имеет прочную и надёжную механическую конструкцию, обеспечивающую долговечность и стабильность в работе.

• Однако:Точность обработки обычно не превышает 0,01 мм (трудно достичь высокой точности).

• Настройка станка (наладка) сложна и требует опыта.Ограничена длина обрабатываемой заготовки.

• Подходит для обработки небольших деталей из легкообрабатываемых материалов, где требования к точности не высоки.

• Часто используется для массового производства простых и недорогих компонентов.

CNC токарный станок с перемещением резца (инструмента):

• Это экономичный станок с простой конструкцией, предназначенный для обработки мелких и простых деталей.

• Особенности:Имеет ограниченный функционал.Резцы расположены в ряд и перемещаются к заготовке и обратно — время холостого хода (без резания) при подаче и возврате инструмента относительно велико.Подходит для недорогого производства простых деталей с небольшими требованиями к точности и сложности обработки.

CNC кулачковый автоматический токарный станок:

Это модернизированная версия традиционного автоматического токарного станка, которая сохраняет высокую производительность, но при этом повышает точность обработки.

Он сочетает в себе некоторые функции как кулачкового автоматического токарного станка, так и CNC токарный станок с перемещением резца (инструмента), обеспечивая более гибкую и точную обработку.

Станок с револьверной головкой :

• Как правило, оснащён сервоприводной револьверной головкой (серво-револьвером) и не имеет встроенной силовой функции (то есть не предназначен для фрезерования без дополнительного оборудования).

• Возможна установка дополнительного силового модуля для фрезерования (например, 4+4 силового фрезерного устройства) для выполнения простых токарно-фрезерных операций.

• Старые модели таких станков могли использовать как рядное расположение резцов (параллельно-резцовую схему) , так и револьверную головку , однако жёсткость конструкции в таких случаях была недостаточно высокой.

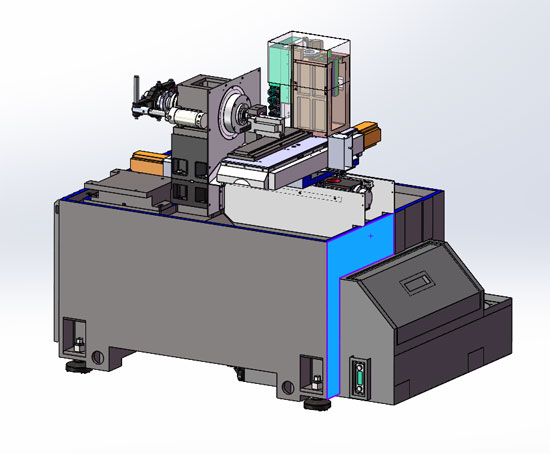

Токарно-фрезерный комплекс :

• Как правило, оснащён силовой револьверной головкой (силовым токарно-фрезерным револьвером), что позволяет выполнять фрезерные операции непосредственно на токарном станке.

• Может быть дополнен пинолем (задней бабкой) для обработки более длинных валов.Оснащён поворотной головкой (поворотным узлом / качающейся головкой / поворотно-сверлильным модулем), что обеспечивает обработку под углом и сложные поверхности.

• Имеет инструментальный магазин (инструментальную библиотеку / инструментальный карусельный магазин), что позволяет автоматически менять инструмент в зависимости от требований обработки детали.

• Кроме того, поддерживает многоосевое синхронное управление (многоосевую координированную обработку / многоосевую функциональность), что делает его универсальным высокотехнологичным оборудованием для сложной комплексной обработки.

Швейцарский тип CNC автоматический токарный станок :

Это прецизионный CNC токарный станок на основе конструкции для продольной (осевой) подачи, в котором обработка осуществляется за счёт осевого перемещения заготовки (шпинделя).Обладает возможностью одновременной обработки с двумя осями, что позволяет сократить время обработки в два раза.

Станок с двумя шпинделями и перемещением резца:

• Сочетает в себе конструктивные особенности как станка с перемещением резца , так и швейцарского автоматического токарного станка.Имеет комбинированную конструкцию:перемещаемый шпиндель (шпиндельная бабка),и перемещаемый резец (инструмент).Производительность ниже, чем у швейцарского автоматического токарного станка,

• а количество возможных функциональных модулей также меньше, чем у швейцарского типа.

• Может быть оснащён простыми силовыми резцами (силовыми инструментами) для выполнения токарно-фрезерных операций .

Интерпретация классификации распространённых моделей (как выбрать подходящий CNC токарный станок):

Выбор подходящего токарного станка в зависимости от диаметра обрабатываемых деталей на предприятии:

Для достижения наибольшей экономической эффективности следует выбирать станок, соответствующий диапазону диаметров обрабатываемых деталей.

Крупногабаритные станки имеют широкий диапазон обработки , но менее компактны .Малогабаритные станки , напротив, обладают более компактной конструкцией , более высокой скоростью обработки , низкой стоимостью закупки и занимают меньше места .

Например:

Наиболее распространённая на рынке модель — 46-й тип CNC токарного станка . Хотя она обладает широким диапазоном обработки диаметров , она менее компактна по конструкции , чем малые станки. При обработке мелких деталей 15-й тип может оказаться более эффективным по производительности.

Также важно учитывать предельные размеры и свойства материала:

Например, стальной пруток диаметром 12 мм на 125-м типе швейцарского автомата можно обрабатывать, но жёсткость резания будет недостаточной , что приведёт к медленной обработке и плохому качеству поверхности .

Однако при обработке латунного прутка диаметром 12 мм на том же 125-м типе можно легко получить идеальные детали благодаря более высокой обрабатываемости латуни .

В случае обработки высокопрочных материалов (например, твёрдых сталей) 205-й тип швейцарского автомата может оказаться наиболее подходящим выбором благодаря большей жёсткости и точности .

1.Валы (осевые детали)

Определение:

Это вращающиеся детали, у которых длина значительно больше диаметра (например, цилиндрические, ступенчатые, конические валы ).

Типичные применения:

Валы электродвигателей ,Передаточные валы ,Полуоси автомобилей ,Шарико-винтовые пары и др.Особенности обработки:

Требуется выполнение таких операций, как:

Обработка наружной поверхности (внешнего диаметра) ,Обработка торцов ,Скосы (фаски) ,Проточка канавок ,Нарезание резьб (например, трапецеидальной резьбы, накатной резьбы) ,

Для высокоточных валов также могут потребоваться черновая и чистовая токарная обработка перед шлифованием .

Такие длинные осевые детали, как правило, лучше всего подходят для обработки на швейцарском автоматическом токарном станке

2.Дисковые детали (круглые детали)

Определение:

• Это вращающиеся детали, у которых диаметр больше длины (например, диски, фланцы, заготовки шестерён ).

Основное внимание уделяется обработке:

• торцевых поверхностей ,наружного диаметра ,внутренних отверстий (сверление / растачивание) ,канавок (уплотнительных, шпоночных) ,фасок (скосов) .

• Более сложные дисковые детали могут также требовать обработки кольцевых канавок или равномерно расположенных отверстий , для чего необходимо использовать устройство индексации (делительное устройство)

• Обычно такие детали обрабатываются с помощью гидравлического патрона , и чаще всего применяются 46-й тип станка с перемещением резца или токарно-фрезерные комплексы .

3.Втулочные детали (детали с внутренним отверстием / вставные детали)

Определение:

Это вращающиеся детали, в которых базовым элементом является внутреннее отверстие (например, полые цилиндры, втулки, вкладыши).

Типичные применения:

• Автомобильные гидравлические распорки,Гильзы гидроцилиндров,Клапанные втулки,

• Нестандартные крепёжные элементы,Заготовки гаек и др.

Особенности обработки:

• Необходимо обеспечить точную центричность между внутренним отверстием и наружным диаметром.

• Основные операции включают:сверление,растачивание,обработку наружного диаметра,проточку канавок,фаски (скосы).

• Для высокоточных втулок может потребоваться предварительная обработка перед хонингованием или шлифованием.

• Существует множество типов таких деталей, и для их обработки подходят как У швейцарских автоматических токарных машин, численно управляемых токарных машин и других типов оборудования есть подходящие примеры обработки.

4.Детали со сложными криволинейными поверхностями

Определение:

Это вращающиеся детали с нецилиндрическими криволинейными поверхностями (например, дуги, параболы, гиперболы) или нестандартными (произвольными) контурами.

Типичные применения:

Корневая часть лопаток авиационных двигателей (с дуговыми переходами),Лопасти высокоскоростных фенов,Кулачковые валы в прецизионных приборах (с неодинаковыми диаметрами по окружности),

Опорные основания сферических линз в оптическом оборудовании и др.

Особенности обработки:

Требуется выполнение точной обработки сложных контуров с использованием многоосевого синхронного управления (например, двухосевого сопряжения для токарной обработки дуг, или силового резца в сочетании с револьверной головкой для копировальной обработки / профилирования).

Обычно такие детали требуют обработки на многоосевых высокотехнологичных станках, таких как швейцарские автоматические токарные станки или токарно-фрезерные комплексы.