-

+86-13825713158

- zeke@tkmachinetool.com

-

№ 26-5, улица Юйчэн, город Чанань, город Дунгуань, провинция Гуандун

+86-13825713158

№ 26-5, улица Юйчэн, город Чанань, город Дунгуань, провинция Гуандун

2025-09-15

Рождение швейцарских автоматических токарных станков неразрывно связано с промышленным геном Швейцарии как «королевства часов».

В конце XVIII века часовое производство Швейцарии вступило в золотой век, однако проблемы традиционного ручного изготовления часов – низкая эффективность и крупные погрешности – стали всё более очевидными. Из-за низкой эффективности ручного изготовления часов (изготовление одного карманных часов занимало несколько месяцев) и крупных погрешностей (суточная погрешность превышала 10 минут) часовое производство Швейцарии столкнулось с конкуренцией от механических часов Великобритании.

В условиях этого временного кризиса, чтобы спасти отрасль, швейцарские мастера запустили «точную революцию». Для удовлетворения потребностей высокоточной обработки мелких деталей, таких как шестерни и спусковые механизмы часов, они начали исследовать возможности механической автоматизации.

XIX век: Зарождение механической автоматизации

В 1795 году швейцарский часовщик Авраам-Луи Бреге (Abraham-Louis Breguet) изобрел первый "механизм автоматического подзавода". Хотя это и не был станок, он вдохновил на развитие механической автоматизации.

В 1872 году швейцарский инженер Якоб Швейцер (Jakob Schweizer) создал первый "токарный автомат" (Automatic Lathe) с функцией автоматической подачи заготовки. Благодаря комбинации кулачков и делительного диска, он обеспечивал непрерывную обработку пруткового материала,Производительность выросла в 10 раз по сравнению с ручными станками,Погрешность сократилась до 0.01 мм (против 0.1 мм у ручных аналогов)

Это изобретение стало прототипом швейцарских токарных автоматов и заложило основы их технологической философии: "высокая точность + стабильность". Данное событие ознаменовало вступление швейцарского станкостроения в эпоху механической автоматизации.

Специализированная кастомизация: Для нужд часового дела и прецизионного приборостроения были разработаны «специализированные станки с многоосевой синхронизацией», способные выполнять более 10 операций (токарную, фрезерную, сверлильную и др.) одновременно, обеспечивая согласованность деталей до ±0,002 мм.

В то время швейцарские станки ещё не экспортировались в больших масштабах, но стали «невидимой опорой» европейского прецизионного производства — от шестерен турбийона Omega до затворов камер Leica свыше 80 % прецизионных деталей изготавливались на отечественных швейцарских станках.

• в 1950-х годах получили распространение гидравлические системы управления, позволившие реализовывать более сложные технологические операции;

•к 1970-м годам швейцарские компании (такие как Tornos, Grob, Kellenberger) первыми начали применять ЧПУ (численно программное управление) на автоматических токарных станках, переводя их из эры «механической автоматизации» в эпоху «цифрового интеллектуального производства».

•Внедрение ЧПУ стало эпохальным прорывом: оно заменило сложные Кулачок механизмы, сделав программирование более гибким, функции — более мощными, настройки — быстрее, а контроль точности — новым уровнем. Многоосевая синхронизация стала возможной, а обработка сложных контуров — элементарной.

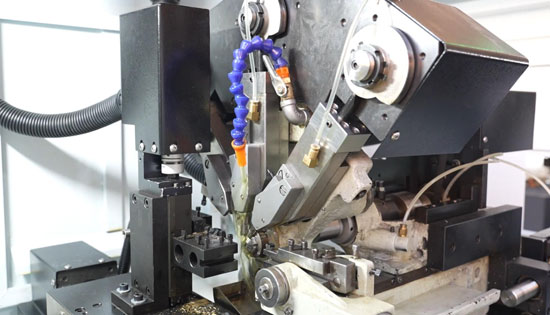

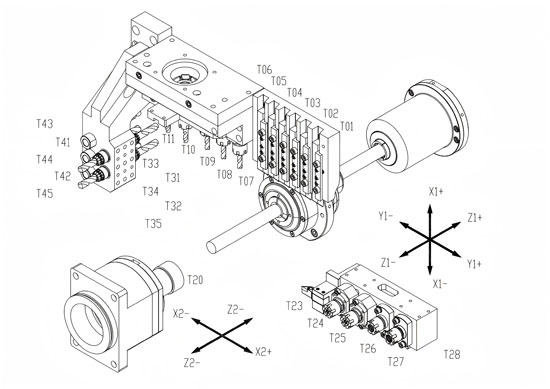

Новые швейцарские ЧПУ-токарные станки отличаются от традиционных конструкций ключевым признаком: обработка с подвижным шпинделем. Пруток (заготовка) закрепляется на шпинделе, который точно перемещается и вращается вдоль оси Z (осевое направление).

Инструмент закреплён на инструментальной плите и не движется вместе с заготовкой — резка осуществляется за счёт многоосевой синхронизации (осей X, Y, Z и др.).

Это сокращает время на перемещение инструмента к заготовке, выполнение резки и возврат, минимизирует погрешности, вызванные повторным позиционированием инструмента, что существенно повышает производительность и точность.

• Комплексность: Современные швейцарские автоматические токарные станки (т.н. «швейцарские типы») давно вышли за рамки традиционной токарной обработки.

• Помимо токарного шпинделя они обычно оснащаются мощными фрезерными головками (с синхронизацией по осям C и Y), сверлильными, резьбонарезными и тиснением устройствами, становясь настоящими токарно-фрезерными комбинированными центрами.

• Одноустановочная обработка позволяет выполнять практически все операции: токарную, фрезерную, сверлильную, резьбонарезную, буртильную и др.

• Интеллектуализация и автоматизация: Интеграция автоматической подачи материала, онлайн-контроля, мониторинга инструмента, роботизированной загрузки/разгрузки позволяет организовать длительную неконтролируемую производственную работу, повышая эффективность и стабильность качества.

• Конструкции с высокой скоростью вращения, жёсткостью и динамической отзывчивостью соответствуют требованиям обработки труднообрабатываемых материалов и более высоких точностных задач.

• С этого момента швейцарские автоматические токарные станки официально стали «стандартным оборудованием» в высокотехнологичном производстве, широко применяясь для обработки прецизионных деталей авиационных двигателей, ортопедических имплантатов, литейных форм для оптических линз и др.

Подъём немецких станков был неразрывно связан с двумя мировыми войнами. Логика его развития была следующей: военные потребности вынуждали к технологическим прорывам, а послевоенный гражданский рынок стимулировал модернизацию отрасли.

До Второй мировой войны: обучение у Швейцарии для заложения технических основ

В конце XIX века Германия была ещё «страной-имитатором механики», при этом точность её станков отставала от швейцарских в 10 раз (погрешность 0,1 мм против 0,01 мм у швейцарских). Для сокращения отставания немецкие инженеры активно «перенимали опыт» у Швейцарии: в 1905 году немецкая компания отправила команду в Швейцарию, чтобы изучить технологию кулачковых станков, а в 1910 году выпустила первую немецкую автоматическую токарную машину с погрешностью, сниженной до 0,02 мм.

• Во время Второй мировой войны: «Точный двигатель» вооруженной гонки

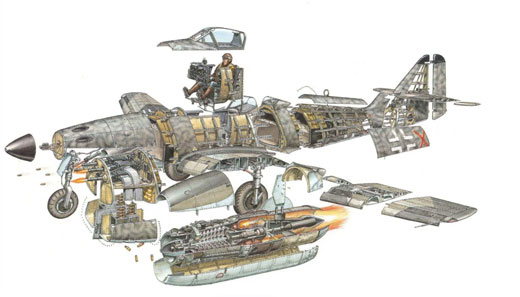

• После начала Второй мировой войны в 1939 году спрос Германии на точность оружия резко возрос: для танка «Тигр» требовалось, чтобы скорость вращения башни составляла ≤0,1 °/сек (иначе возникали заедания), а для реактивного двигателя Me-262 допуск турбинных лопаток — ≤0,003 мм (иначе лопатки ломались).

• Для этого немецкая станкостроительная промышленность начала «безумную эволюцию».

• Взрывной рост специализированных станков: Для производства гироскопов ракет V-2 Германия разработала «специализированные станки с пятью осями координат», достигнув точности обработки ±0,001 мм;

• Распространение автоматизированных производственных линий: Благодаря технологии камертонного + гидравлического управления была реализована «бесперсональная непрерывная обработка» деталей танковых гусениц и пулемётов, в результате чего ежедневная производительность одной производственной линии увеличилась в 5 раз;

• Материальные инновации: В сотрудничестве с компанией «Крупп» была разработана «высокоскоростная сталь (ВСС)», продлевающая срок службы инструмента в 3 раза и удовлетворяющая потребности в высоконагруженной резке.

• К 1945 году, хотя количество станков в Германии было менее 1/3 от швейцарского, стоимостной выход одного немецкого станка (т.е. добавленная стоимость обработанных деталей) составлял в 2 раза больше, чем у швейцарских. Это сделало Германию синонимом «точного производства» в мире.

Япония: «Поздний вырождатель» точного догоняющего развития – «ремесленный прорыв» от имитации к превосходству

Рост японского станкостроения начался с «технологической жажды» после Второй мировой войны и сформировался благодаря двойному двигателю «бережливого производства» и «промышленной кооперации».

• После Второй мировой войны: «Технологическое поглощение» на руинах

• К моменту капитуляции Японии в 1945 году её станкостроительная промышленность практически прекратила существование (осталось лишь 2000 единиц старого оборудования с точностью ≤0,1 мм).

• Для восстановления промышленности правительство Японии запустило «программу подъёма станкостроения»:

• Внедрение + адаптация : В 1950-х годах Япония через «план Доджа» закупила более 2000 единиц передового оборудования из США и Германии, а также организовала разборку и изучение техники компаниями Hitachi, Makino, Mazak и др.;

Привлечение кадров : Немецкие специалисты в области станкостроения (например, профессор Клаус из Гамбургского университета) были приглашены в качестве консультантов для передачи знаний о точной передаче, компенсации тепловых деформаций и других технологиях;

Потребности перевода военного производства на гражданские рельсы : Во время Корейской войны США заказали у Японии большое количество военных поставок (таких как грузовики, авиационные детали), что вынудило японские станки повысить точность обработки (с 0,1 мм до 0,02 мм).

1960–1980-е годы: «Бережливое производство» преобразует отрасль Ключевые конкурентные преимущества японских станкостроительных компаний проистекают из глубокого проникновения «бережливого производства»:

Mazak (Мазак) : В 1974 году компания представила первую в мире «гибкую производственную систему (ГПС)», которая с помощью компьютерного управления

• Ранние годы Новой Китая (1949–1978): «Промышленная основа», заложенная с помощью СССР

• При основании Новой Китая в стране насчитывалось всего 6 500 станков (в основном ручных), что не удовлетворяло потребностям индустриализации.

• В 1950-х годах Китай запустил «156 ключевых проектов», в рамках которых из СССР было импортировано более 100 высокоточных станков (таких как советские тяжёлые станки «Урал»), и были созданы станкостроительные заводы в Шэньяне, Даляне и других городах (например, Первый штепсельно-токарный завод в Шэньяне).

• К 1978 году выпуск станков в Китае достиг 133 тысяч единиц (10 % мирового производства), однако ключевые технологии (такие как ЧПУ, шариковые винты) по-прежнему зависели от импорта.

• Реформы и открытость (1978–2000): «Технологические эксперименты» через совместные предприятия и рынок

• В 1980-х годах Китай использовал стратегию «рынок в обмен на технологии», создавая совместные предприятия с немецкими и японскими компаниями (например, Пекин Фанако, Шэньян Шэньчжи, сотрудничавший с немецкой компанией Хис).

• Однако ключевые технологии (пятиосевые системы, оптические шкалы) жёстко блокировались иностранными партнёрами, и китайские станки долгое время оставались в сегменте «среднего и низкого класса» (цена <500 тысяч юаней).

• К 2000 году 90 % рынка высокотехнологичных станков в Китае контролировалось иностранным капиталом.

**XXI век: «Самостоятельный прорыв» в рамках стратегии «Сделано в Китае 2025»**

После 2000 года, особенно после запуска стратегии «Сделано в Китае 2025» в 2015 году, китайская станкостроительная промышленность вступила в фазу «самостоятельных инноваций».

• Технологические прорывы : Компания Далянь Гуанъян представила «пятиосевую систему численного программного управления (ЧПУ)», ломая монополию немецкой Siemens и японской Fanuc;

• Шэньянский станкостроительный завод разработал «интеллектуальный станок i5», оснащённый промышленной интернет-платформой для «удалённой диагностики + адаптивной обработки»;

• Промышленная кооперация : Ведущие предприятия-изготовители (такие как Вуxi Турбинные Лопатки, Авиационный завод Чэнду) совместно с станкостроительными компаниями разработали специальные станки для обработки лопаток авиационных двигателей (точность ±0,003 мм);

Глобальное распространение : В 2013 году Китай стал крупнейшим производителем станков в мире (доля в мировом производстве – 38 %) и начал конкурировать с немецкими и японскими компаниями на рынках Юго-Восточной Азии и Ближнего Востока.

Модернизация китайской станкостроительной промышленности во многом представляет собой историю «внедрения, изучения, ассимиляции и догоняющего развития». От первоначальной базы, заложенной советским опытом, через стремление к западным (особенно швейцарским, немецким и японским) технологиям в эпоху реформ и открытости до нынешних упорных усилий в области высокотехнологичных ЧПУ, ключевых компонентов и высококлассного оборудования с частичными прорывами. В сегменте швейцарских токарных станков («швейцарских типов») Китай прошёл путь от полного импорта через низкоклассное копирование до средне- и высококлассных самостоятельных инноваций, представленных такими компаниями, как Таiке Интеллект.

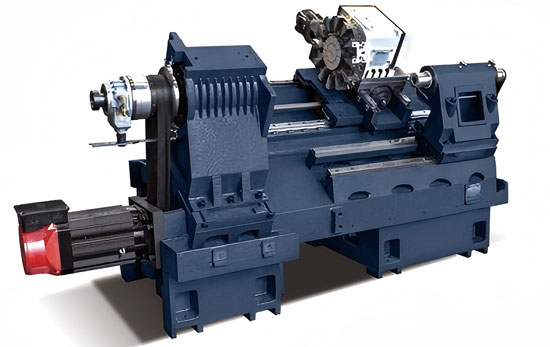

• Основанная в 2006 году компания Гуандун Таiке Интеллект стала одним из первых китайских производителей камертонных автоматических токарных станков.

• Её продукция, известная высокой точностью и стабильностью, пользуется большим спросом по всей стране.

• Компания первой начала разработку швейцарских автоматических токарных станков, участвовала в разработке и совместном утверждении отраслевого стандарта для двухшпиндельных продольных токарных станков Китая.

• Благодаря десятилетнему технологическому накоплению, швейцарские ЧПУ-токарные станки Тайке успешно прошли рыночные испытания, предоставляя производственные решения для множества малых и средних предприятий по выпуску прецизионных деталей, и наладили поставки с ведущими мировыми компаниями.

• Станки экспортируются во многие страны.

Столетнее развитие швейцарских автоматических токарных станков — это техническая эпопея точного производства в истории человечества, за которой стоит приверженность «духу ремесла» и упорство в «технологических инновациях».